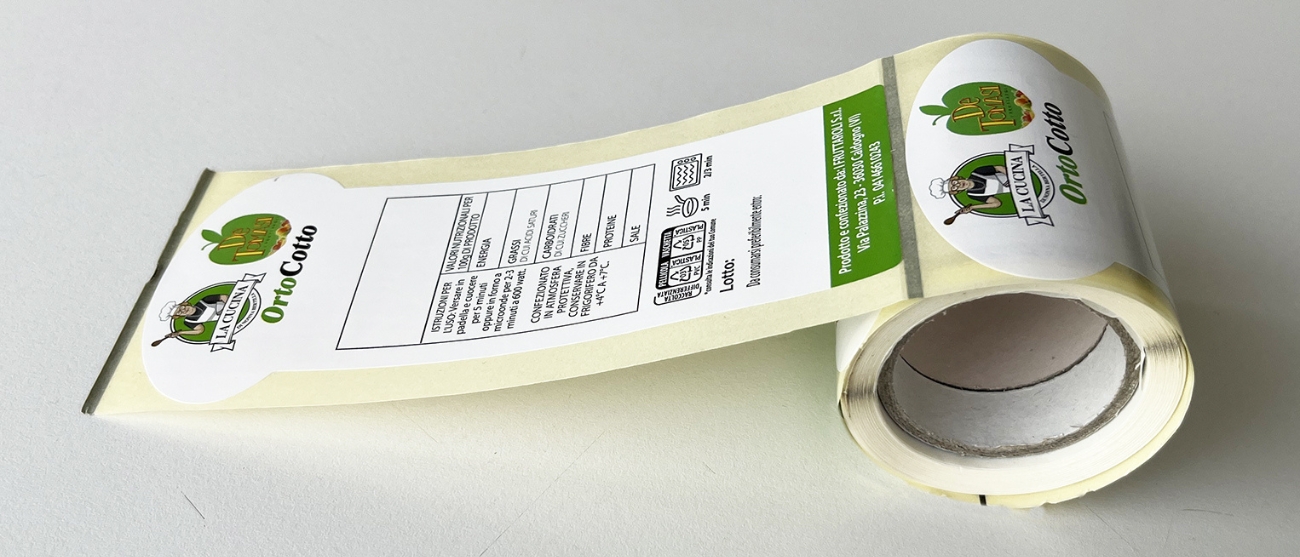

Der Markterfolg eines Produkts hängt von vielen Details ab, die weit über seine reine „Qualität“ hinausgehen. Natürlich tendieren Verbraucher dazu, Produkte auszuwählen, die sie für hochwertig halten. Doch damit Menschen Ihr Angebot überhaupt ausprobieren, spielen auch Verpackung und Etiketten eine wesentliche Rolle.

Dabei gilt es zu beachten: Nicht nur der Inhalt der Etiketten überzeugt oder nicht – auch ihr Erscheinungsbild ist entscheidend. Und dieses hängt maßgeblich von den verwendeten Drucktechnologien ab.

Gerade im Bereich Verpackungsetiketten ist die Wahl der Drucktechnologie eine strategische Entscheidung, die den Erfolg Ihrer Produkte beeinflussen kann. Die passende Drucktechnik für Ihre Etiketten ist diejenige, die Ihre Anforderungen an Leistung und Funktionalität erfüllt, gleichzeitig neue Kunden anspricht und Ihnen zudem das beste Preis-Leistungs-Verhältnis sichert.

Und wenn diese Technologie für Sie der Flexodruck wäre? In diesem Artikel zeigen wir Ihnen, warum er eine ideale Lösung für Unternehmen darstellt, die in anspruchsvollen Branchen tätig sind – und vielleicht genau die Lösung, nach der Sie gesucht haben!

Bedenken Sie: Für jedes Etikettierprojekt gibt es eine passende Drucktechnologie. Benötigen Sie zum Beispiel vor allem eine höchste Produktionsgeschwindigkeit, wird Ihre Wahl vermutlich auf eine andere Technologie fallen als in Fällen, in denen die maximale Druckqualität im Vordergrund steht. Wie aber finden Sie die richtige Technologie? Indem Sie sich auf eine erfahrene Etikettendruckerei verlassen, die in der Lage ist, alle relevanten Variablen Ihres Projekts zu analysieren und die optimale Lösung zu bestimmen.

Was ist Flexodruck?

Der Flexodruck, auch Flexo genannt, ist ein direktes Druckverfahren, bei dem flexible Fotopolymerplatten mit erhabenen Druckformen verwendet werden.

Auf diese Platten wird mithilfe einer Rasterwalze die Druckfarbe aufgetragen. Nach dem Abstreifen des Überschusses wird die Farbe direkt auf das Material übertragen, aus dem die Etiketten gefertigt werden.

Dank dieser Technologie lässt sich auf einer großen Vielfalt von Substraten drucken – darunter Kunststoffe, Folien, Spezialpapiere und selbstklebende Materialien – und das mit hoher Farbgenauigkeit und feiner Detailauflösung.

Flexodruck unterscheidet sich deutlich vom Offsetdruck, der ein indirektes Druckverfahren ist: Hier wird das Druckmotiv zunächst auf eine Metallplatte übertragen, anschließend von dort auf einen mit Gummi beschichteten Zylinder und erst dann auf das gewünschte Bedruckmaterial.

Ein gemeinsamer Punkt? Beide Druckverfahren – Flexo und Offset – sind analoge und keine digitalen Verfahren. Das bedeutet, dass für jede Druckfarbeeine eigene Druckform (Klischee bzw. Platte) benötigt wird.

Die Vorteile des Flexodrucks

Wie können Sie feststellen, ob der Flexodruck die richtige Wahl für Ihre Etiketten ist?

Wie bereits erwähnt, sollten Sie sich bei professionellen Etikettenprojekten unbedingt an eine erfahrene Etikettendruckerei wenden, um die für Ihre Anforderungen passende Lösung zu finden. Doch ein Verständnis der Vorteile des Flexodrucks hilft Ihnen, seine Funktionsweise besser nachzuvollziehen – und zu erkennen, in welchen Fällen er die ideale Option darstellt.

Werfen wir also einen Blick auf die wesentlichen Eigenschaften dieser Technologie.

Produktionsflexibilität und schnelle Durchlaufzeiten

Einer der größten Vorteile des Flexodrucks ist seine außergewöhnliche Produktionsflexibilität. Moderne Flexodruckanlagen ermöglichen es, sowohl mittelgroße Auflagen als auch hohe Stückzahlen effizient zu bewältigen – mit verkürzten Rüstzeiten und schnellen Auftragswechseln. Das bedeutet eine schnelle Reaktion auf die Anforderungen an Personalisierung und Variantenvielfalt, die der Etikettenmarkt heute verlangt. Auch auf Gestaltungsebene bringt Flexodruck klare Vorteile: Designs, Formate, Materialien und Veredelungen lassen sich rasch an die spezifischen Anforderungen des jeweiligen Etiketts anpassen. So entstehen originelle und wiedererkennbare Verpackungen – die im Verkaufsregalsofort ins Auge fallen.

Qualität auf komplexen Haftmaterialien

Der Flexodruck überzeugt besonders beim Bedrucken von flexiblen, laminierten und selbstklebenden Materialien. Seine Fähigkeit, sich an anspruchsvolle Bedruckstoffe wie Kunststofffolien oder Spezialpapiere ohne zusätzliche Vorbehandlungen anzupassen, garantiert hochwertige Ergebnisse und eine konstante Farbqualität – auch auf schwierigen Oberflächen.

Obwohl eine Beschichtung (Coating) nicht immer erforderlich ist, kann sie in bestimmten Fällen unverzichtbar sein, um eine optimale Farbhaftung auf der zu bedruckenden Oberfläche sicherzustellen.

Gegenüber dem Offsetdruck bietet Flexo einen klaren Vorteil bei Lackierungen. Während diese im Offset kaum zum Einsatz kommen, ermöglicht die Flexotechnologie eine große Bandbreite an Lacktypen und -stärken: von glänzend oder halbmatt über matt, glatt oder rau, rutschhemmend, schützend bis hin zu UV-reaktiven Speziallacken.

Nicht selten sind Offsetmaschinen zusätzlich mit einem Flexowerk für die Lackierung ausgestattet.

Wettbewerbsfähige Kosten und Prozessoptimierung

Bei mittleren und großen Auflagen bietet der Flexodruck deutlich niedrigere Stückkosten als der Offsetdruck – dank höherer Produktivität.

Die anfängliche Investition in Flexoplatten amortisiert sich schnell, was diese Technologie für die industrielle Etikettenproduktion äußerst wettbewerbsfähig macht.

Flexoplatten sind zwar in der Anschaffung teurer als Offsetplatten, doch sie halten wesentlich länger und können mehrfach wiederverwendet werden.

Offsetplatten hingegen werden in der Regel nur einmal eingesetzt und anschließend entsorgt – inklusive der damit verbundenen Kosten. Flexoplatten lassen sich archivieren und für Dutzende von Nachdrucken erneut verwenden.

Dies macht den Flexodruck nicht nur wirtschaftlich, sondern auch ökologisch nachhaltiger.

Druckeigenschaften

Der Flexodruck eignet sich besonders für Sonderfarben und nicht nur für den Vierfarbdruck, während der Offsetdruck vor allem in der CMYK-Wiedergabe seine Stärken hat. Auch die Wiederholbarkeit von Druckaufträgen ist beim Flexodruck wesentlich weniger problematisch, da er langfristig und unter unterschiedlichen Umgebungsbedingungen stabiler arbeitet.

Darüber hinaus ermöglicht diese Technologie eine 3- bis 4-mal höhere Farbübertragung als der Offsetdruck. Das bedeutet, dass Vollflächen und Sonderfarben deutlich deckender und brillanter wirken.

Frontmaterialien

Der Offsetdruck eignet sich besser als der Flexodruck für naturbelassene, ungestrichene Papiere (wie sie z. B. im Weinsektor verwendet werden). Grund dafür ist, dass Offsetplatten aus Aluminium bestehen und einem höheren Druck standhalten, ohne dass sich die Druckpunkte vergrößern oder verformen. Die geringere Schichtdicke verhindert zudem den unerwünschten „Punktzuwachs“. Der Flexodruck hingegen nutzt weiche Polymerplatten, die nur bis zu einem gewissen Grad belastet werden können, ohne dass sich die Druckpunkte ausweiten. Auch wenn sich der Abstand zwischen Offset und Flexo durch die technologische Entwicklung in den letzten Jahren deutlich verringert hat, bleibt dieser Unterschied relevant.

Die Flexofarben haften jedoch auf den meisten Frontmaterialien besser als Offsetfarben. Durch ihre höhere Schichtdicke sind sie zudem deckender. Ein Beispiel: Das Weiß, das als Basis für Grafiken auf transparenten Kunststofffolien gedruckt wird, stammt in der Regel aus dem Flexodruck.

Gerade im Bereich der selbstklebenden Etiketten entwickelt sich die Flexotechnologie besonders dynamisch und bietet noch viel Potenzial für weitere Verbesserungen.

Produktionsflexibilität, Geschwindigkeit, hohe Qualität auch auf schwierigen Materialien, wettbewerbsfähige Kosten – die Vorteile des Flexodrucks für Ihre Etiketten sind zahlreich und vielfältig.

Wie können Sie sicher sein, dass dies die richtige Lösung für Sie ist – und dass Ihre Etiketten auf die bestmögliche Weise entwickelt und produziert werden? Ganz einfach: indem Sie sich auf einen Partner mit fundiertem Know-how verlassen. Wir bei BEL verfügen über langjährige Erfahrung in allen Drucktechnologien, einschließlich Flexodruck, und garantieren Ihnen strenge Tests sowie ein ausgereiftes Qualitätsmanagement für technisch einwandfreie und normgerechte Etiketten.

Wenn Sie wissen möchten, welches Etikett perfekt zu Ihren Anforderungen passt, bieten wir Ihnen gerne eine unverbindliche Beratung an.

Dank unseres exklusiven Entwicklungs- und Produktionsprozesses Easy LaBEL System und unseres umfassenden Fachwissens garantieren wir Ihnen stets sichere und leistungsstarke Etiketten, die Ihnen Folgendes bieten:

- Beratung und Assistenz

- Auswahl und Test der Materialien

- Flexibilität und maximale Personalisierung

- Optimierung Ihrer Einkaufsprozesse

- Kontrollsystem und Management von Nichtkonformitäten

Seine jahrzehntelange Erfahrung in der Welt der Etiketten hat ihn zu einem echten Experten auf diesem Gebiet gemacht. Er ist immer auf dem neuesten Stand der technologischen Innovationen auf dem Markt und in der Lage, die spezifische Kombination von Faktoren zu finden, die das Etikett effektiv, funktionell, zuverlässig und wiederverwendbar macht.